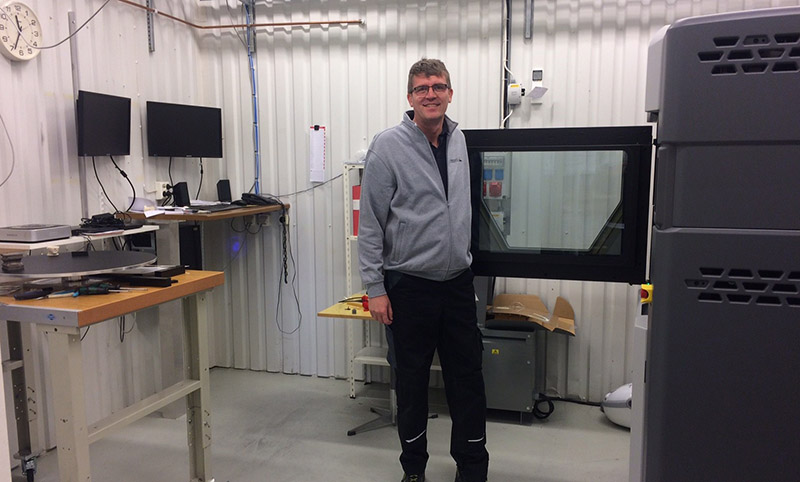

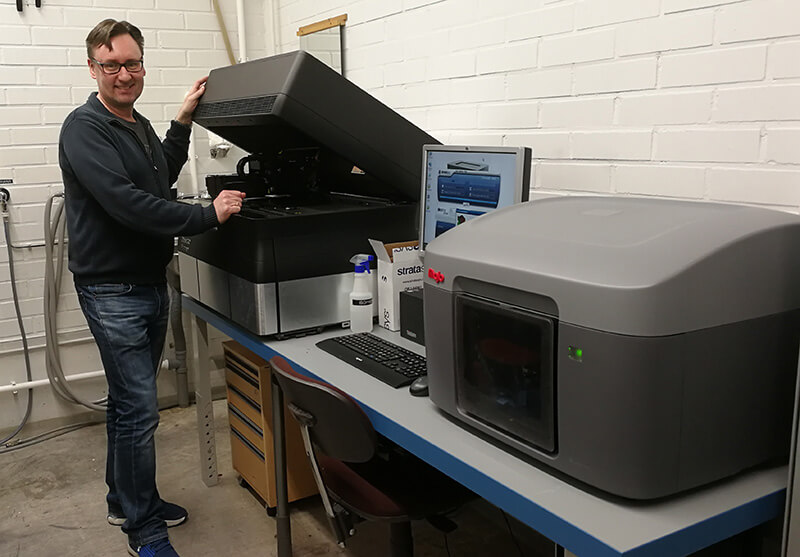

Rapala VMC Corporation i Finland bruker en Stratasys Objet 30 Prime, levert av Protech. 3D-printeren er en viktig del i produktutviklingen og hjelper teamet med å iterere nye fiskesluker raskere.

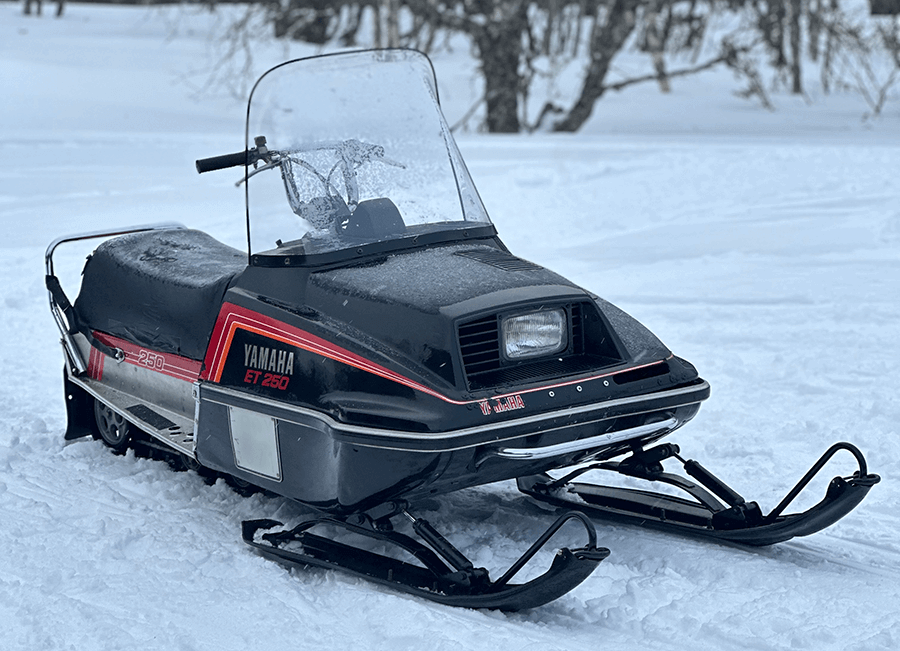

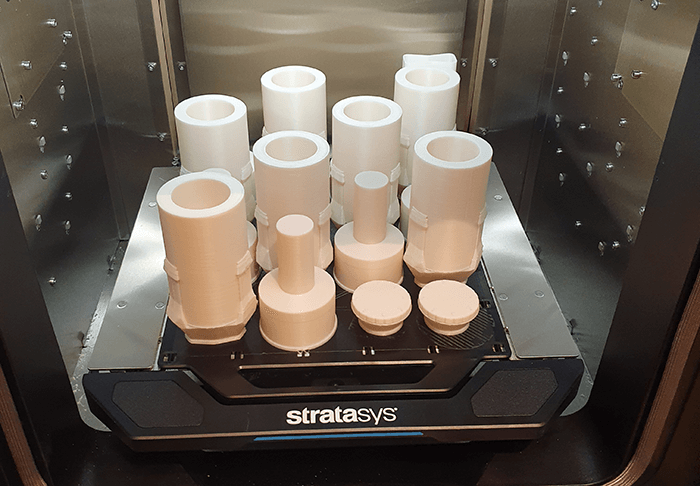

Rapala ble grunnlagt i 1936 og har i dag vokst til å bli en verdensledende produsent av fiskesluker. Selskapet er etablert i 39 land og har over 2 700 ansatte. Det produseres mer enn 10 millioner sluker hvert år. All design og konstruksjon foregår i Vääksy i Finland. I 2013 investerte Rapala i en Stratasys Mojo som sin første 3D-printer for å lette designarbeidet. Videre investerte de også i en Stratasys Objet 30 Prime med PolyJet-teknologi i 2018, som brukes flittig i designavdelingen.

Når ferdig produkt raskere

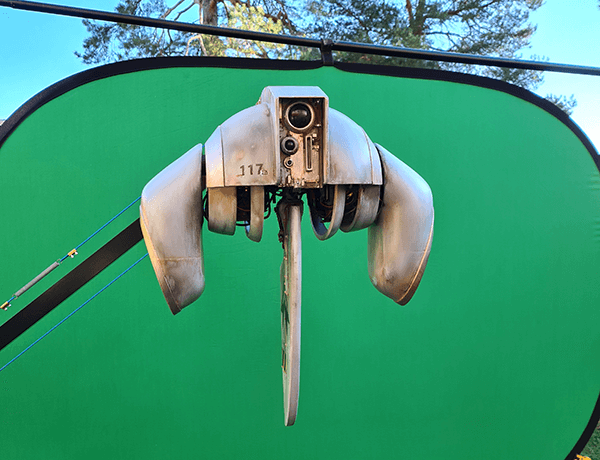

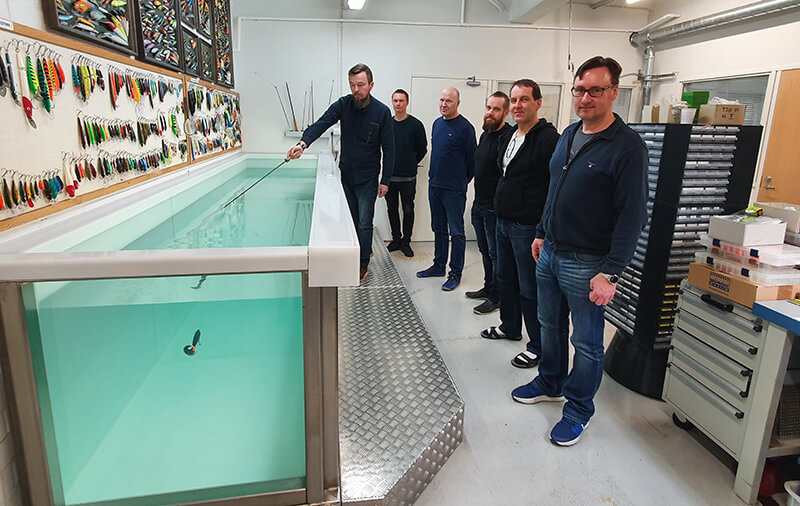

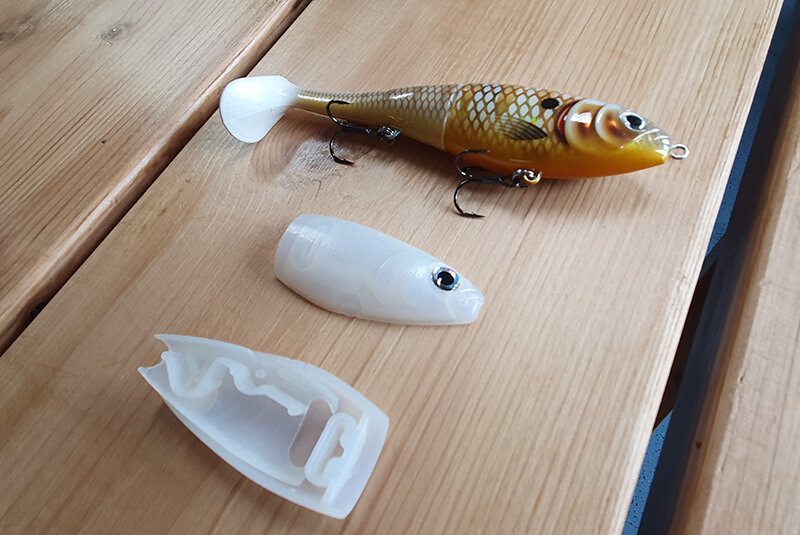

Rapala’s designteam, som består av ni personer, utvikler nye fiskesluker basert på ulike produktønsker. Den første prototypen er vanligvis printet ut i løpet av få dager etter at designarbeidet har startet. En prototype gjør det enkelt for kunden å forstå produktets størrelse og beteende før designet skal godkjennes.

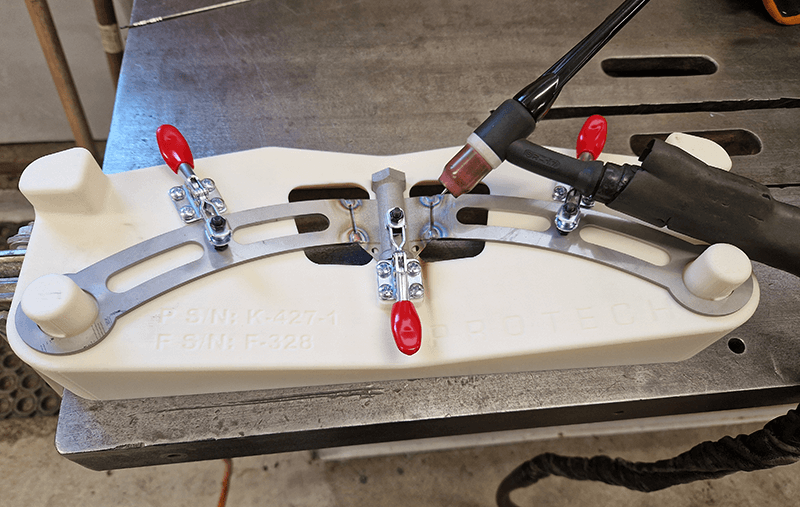

3D-printeren brukes også i sluttfasen av produktutviklingen. Designere må ta hensyn til fiskesnørets balanse, tyngdepunkt samt form og vinkel på snørets krok. Dette gir snøret ulike bevegelsesmønstre når det trekkes forover eller når det stopper.

I vårt testbasseng kan vi evaluere fiskesluken allerede i prototypstadiet. Vi tester svømmebevegelser, synkehastighet, hvordan sluken flyter og lengden på skjeen. Vi kan også se hva som hender når fiskeren slutter å sveive inn. Med denne informasjonen kan vi så gjøre eventuelle justeringer av prototypen.

— Mikko Rautiainen, Product Design Manager i Rapala.

3D-printerne brukes hovedsakelig til det ytre skallet, men også til indre strukturer i fiskesluken, som for eksempel hulrom hvor forskjellige tyngder plasseres. På den måten kan man enkelt vurdere ulike vektalternativ.

Med 3D-printeren kan vi iterere raskere slik at vi kan komme til det endelige resultatet på kortere tid.

— Mikko Rautiainen, Product Design Manager i Rapala.

Store tidsbesparelser med 3D-printere

Før investeringen i 3D-printere ble det produsert testmodeller i forskjellige materialer i en egen CNC-styrt fresemaskin. Til det trengtes flere ressurser for tilpassing av design og for generering av verktøybaner.

3D-utskrifter har gjort hele designprosessen raskere. Nå trenger vi bare å trykke på enter-knappen når designet er klart og deretter gjør 3D-printeren jobben. Med printeren går steget fra design til prototype tre til fem ganger raskere og den har allerede betalt seg selv med tanke på tidsbesparelser.

— Mikko Rautiainen, Product Design Manager i Rapala.

PolyJet-teknologien utfyller FDM i design

Etter den første FDM 3D-printeren (Stratasys Mojo) kjøpte Rapala en Objet 30 Prime med PolyJet-teknologi for å gi den første prototypen et mer realistisk utseende.

Å kunne gi kunden et godt førsteinntrykk av produktet er svært viktig, selv om det fortsatt ikke er det endelige produktet man ser. Både Objet 30 og Mojo printerne brukes ikke bare til prototyper av fiskesluker, men også til produksjonshjelpemidler som jigger og fiksturer.

— Mikko Rautiainen, Product Design Manager i Rapala.

3D-printere med PolyJet-teknologi skaper detaljrike og nøyaktige utskrifter som dessuten er enkle å male på, for på den måten å kunne etterligne det endelige produktet. Den kan også kombinere egenskaper som forskjellige grader av gjennomsiktighet og hardhet i samme utskrift. Rapala bruker også PolyJet-teknologiens unike egenskaper til å printe ut gjennomsiktige prototyper for å vise indre strukturer eller simulere gummi med ulik mykhet.

Kvalitet og materialer var avgjørende

Protech er kjent for sin kunnskapsrike salgs- og serviceorganisasjon, samt for pålitelige leveranser av produkter og materialer. Rapala’s konstruktører er svært fornøyde med den supporten og servicen som Protech tilbyr, samt fordelene de har fått med 3D-printerne som Protech har levert.

Vi investerte i en 3D-printer fra Protech for å oppfylle våre kvalitetskrav og fordi de tilgjengelige materialene var sterke nok til å brukes til utvikling av fiskesluker. Det er enkelt å fjerne støttematerialet i rensestasjonen som fulgte med 3D-printeren. Dessuten er det enkelt for oss å få service og support fra Protech, som ligger like i nærheten.

— Mikko Rautiainen, Product Design Manager i Rapala.

Materiale

Materiale FDM®-materiale

FDM®-materiale PolyJet™-materiale

PolyJet™-materiale SAF™-materiale

SAF™-materiale