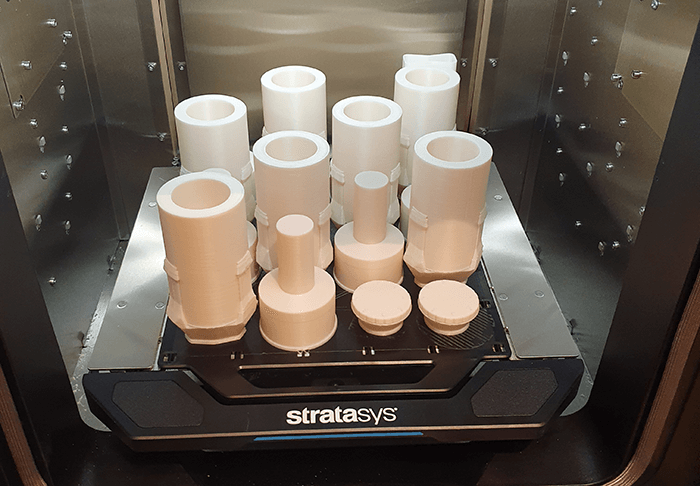

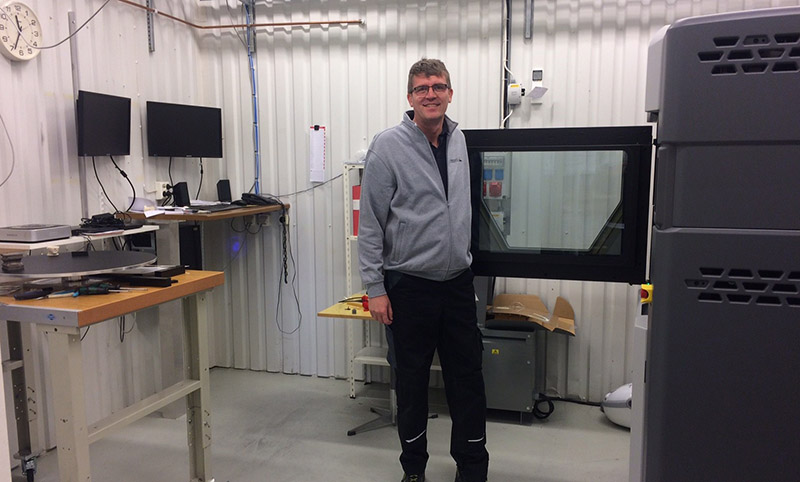

Raaco har brukt sin Stratasys 3D-printer til utviklingsprosjekter i fem år, men de siste seks månedene har produksjonshjelpemidler blitt stadig viktigere. Da har man brukt det karbonfiberforsterkede materialet ABS-CF10.

Raaco har siden 1956 utviklet og produsert innovative og plassbesparende oppbevaringsløsninger for både industri og profesjonelle håndverkere over hele verden. Raaco designer og produserer oppbevaringsløsninger i Nykøbing Falster, Danmark, for alt fra småbedrifter til Airbus Group. I 2014 førte en spesifikk produktforespørsel til at Raaco investerte i sin første 3D-printer, en brukt Dimension 1200ES SST og i 2017 ble den oppgradert til den nåværende modellen, en Stratasys F170.

Karbonfiberforsterket ABS optimerer produksjonshjelpmidler

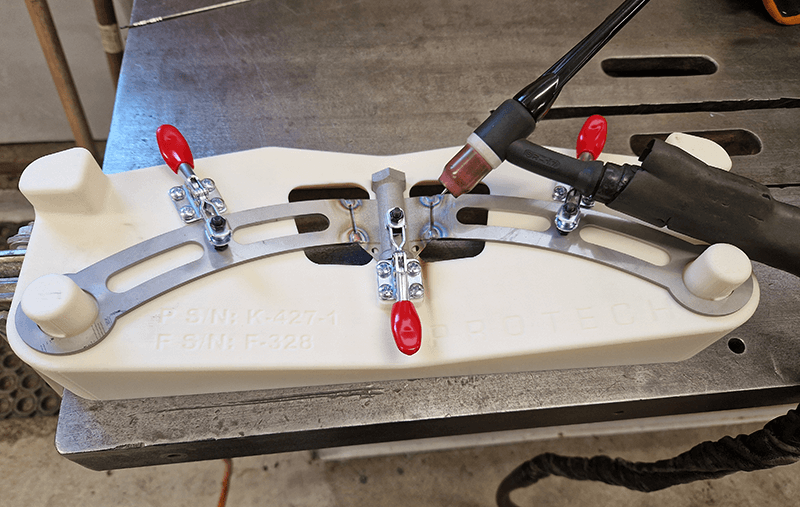

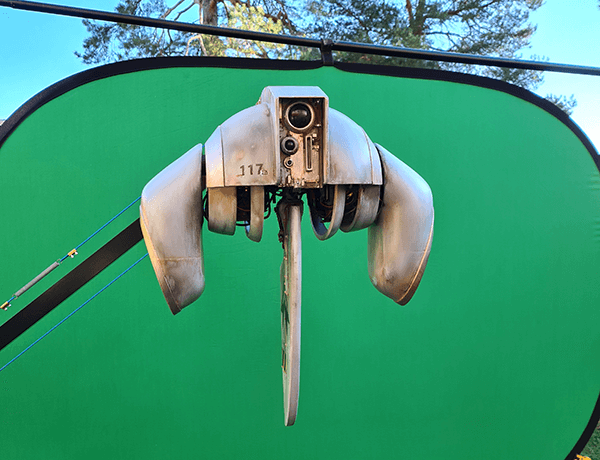

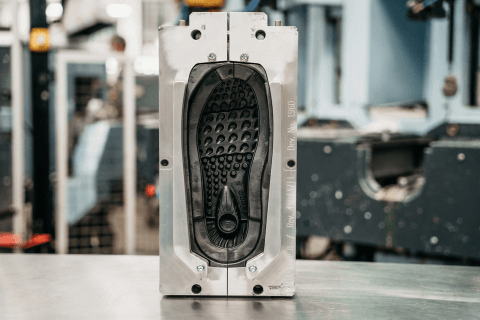

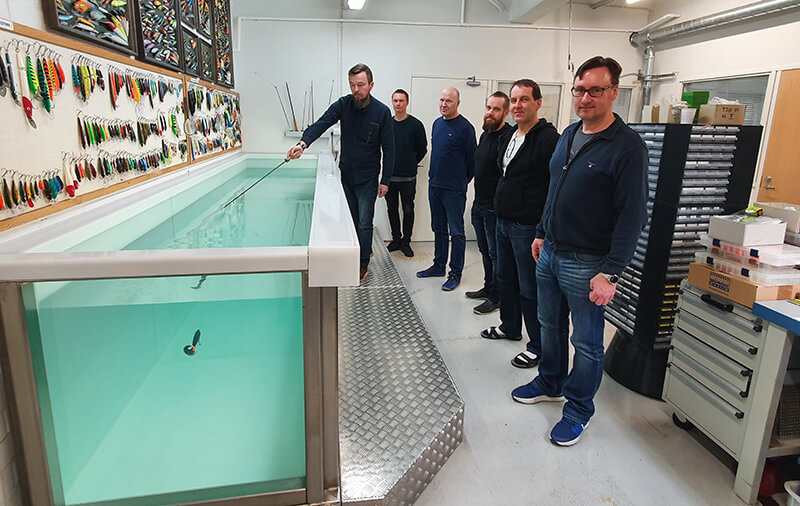

Med sin nyeste investering Stratasys F170, som akkurat som sin forgjenger er ment som et utviklingsverktøy, har Raaco i de siste månedene primært brukt 3D-printeren til produksjon av produksjonshjelpemidler. Blant annet et robotgrep med innebygde vakuumkanaler for sugekopper i ABS-CF10, et materiale som er både sterkere og stivere enn det ASA-materialet Raaco normalt bruker til prototyper.

Ved å 3D-printe gripeverktøy forenkles geometrien, og vekten på produksjonshjelpemiddelet reduseres, noe som gir mindre belastning på roboten eller gjør det mulig å bruke en mindre og billigere robot til oppgaven.

— Tore Hermansen, Product Design Manager på Raaco.

I tillegg til produksjonshjelpemiddel har, Raaco erfart at en prototype som er så nær det ferdige produktet har en rekke ekstra fordeler, nemlig at de 3D-printede prototypene også kan brukes til å bygge produksjonslinjer.

Det handler om alt fra å kjøre inn roboter, finjustere grafiske utskrifter og sikre at monteringen av delkomponenter underveis er optimal. Med prototypen som modell for disse oppsettene, ligger vi et skritt foran når vi har det ferdige formverktøyet.

— Tore Hermansen, Product Design Manager på Raaco.

Funksjonelle prototyper med additiv produksjon

Siden den første 3D-printeren ble anskaffet har den blitt en integrert del av produktutviklingen. Teknologien muliggjør flere justeringer underveis i prosessen siden nye iterasjoner kan utvikles raskt og nøyaktig. Uansett om de utvikler nye sortimentsbokser eller lagringssystemer, maler og limer Raaco prototypene sine etter behov slik at de nesten ser identiske ut med det ferdige produktet. Deretter utføres funksjonstester med de 3D-printede modellene, slik at både ergonomi og funksjon kan verifiseres og godkjennes før den endelige produksjonsformen bestilles.

Tidligere gjorde vi ett eller to forsøk før vi klarte å lage en form til et nyutviklet produkt, men i dag gjør vi ofte fem eller seks korrigeringer underveis, noe som gjør at vi unngår å gjøre dyre og tidkrevende korrigeringer av den endelige formen.

— Tore Hermansen, Product Design Manager på Raaco.

Noen ganger bruker Raaco til og med prototypen til markedsføringsmateriell, slik at de har muligheten til å markedsføre produkter allerede før den første delen er støpt. Alt dette er mulig fordi den 3D-printede prototypen praktisk talt er identisk med det endelige sluttproduktet.

3D-printing optimerer hele produktutviklingsfasen

Raaco investerte i sin første 3D-printer da Airbus i 2014 etterspurte sortimentsbokser med blant annet et klikksystem som fester innsatsene i bunnen, noe som tidligere krevede en modellbygger for å konstruere prototyper. Denne tidkrevende prosessen innebærer at man manuelt skjærer, former og limer sammen plastbiter.

Med et behov for å designe en serie sortimentsbokser der funksjon og utseende er så nært det ferdige produktet som mulig, samt å inkludere et klikksystem med riktig tilbakekobling, bestemte Raaco seg for å investere i en 3D-printer. Valget falt på en Dimension SST 1200ES 3D-printer, som etter tre måneders kontinuerlig printing leverte prototyper for godkjenning. Prototypene bestod av komplette 3D-printede bokser der både håndtak, lokk og innsatser hadde fungerende klikksystem funksjonelt og visuelt så nærme det ferdige produktet som man ønsket.

Med 3D-printing kan vi se et tiltenkt produkt med hendene, vi kan godkjenne ergonomien i et håndtak, vi kan teste kontroller og låsfunksjoner. Hvis det er behov for justeringer, kan vi enkelt revidere produktet før vi lager den endelige støpeformen.

— Tore Hermansen, Product Design Manager på Raaco.

Siden da har 3D-printing vært en integrert del av Raacos utvikling og nå også produksjon.

Materiale

Materiale FDM®-materiale

FDM®-materiale PolyJet™-materiale

PolyJet™-materiale SAF™-materiale

SAF™-materiale